Hiomamyllyn pölyongelmat ja pölynpoistotarpeet

Nykyaikaisessa teollisessa tuotannossa jauhinmyllyt, jotka ovat olennainen laitteisto materiaalin jauhamiseen, synnyttävät väistämättä suuria määriä pölyä käytön aikana. Tämä pöly ei ainoastaan uhkaa työpajaympäristöä ja käyttäjien terveyttä, vaan se voi myös vaikuttaa kielteisesti laitteen normaaliin toimintaan. Ilmassa suspendoituneet pölyhiukkaset voivat johtaa ilman saastumiseen, lisääntyneeseen laitteiden kulumiseen ja tuotannon tehokkuuden heikkenemiseen, jos niitä ei käsitellä nopeasti ja tehokkaasti. Siksi jauhatuspölyn tehokkaasta hallinnasta on tullut kriittinen kysymys, johon alan on puututtava kiireesti.

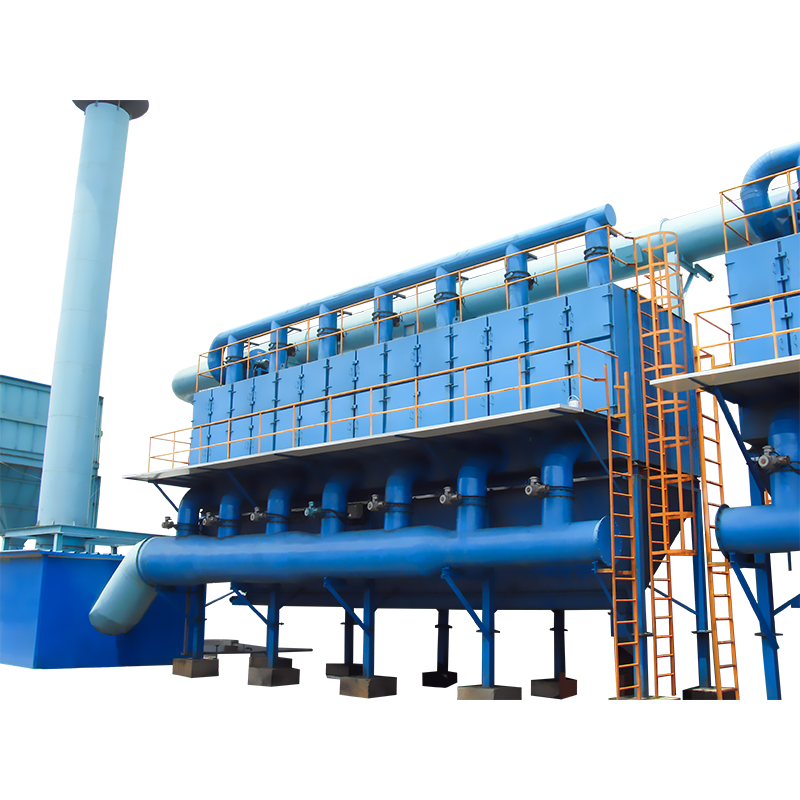

Aikuisena pölynkeräyslaitteena Baghouse pölynkerääjä hiomakoneeseen s on laajalti käytössä jauhinmyllyn pölynpoistojärjestelmissä sen korkean tehokkuuden, vakauden ja kestävän toiminnan ansiosta. Se ylläpitää jatkuvaa ja tehokasta pölynpoistoa korkean kuormituksen tuotantoympäristöissä ja tarjoaa puhtaan ja turvallisen työympäristön tuotantopajoissa.

Hiomakoneiden Baghouse-pölynkerääjän toimintaperiaate

Hiomakoneiden Baghouse-pölynkerääjän ydin on pölyhiukkasten suodattaminen ilmasta pussien avulla. Pöly pääsee ilmavirran mukana pölynkerääjään ja jää pussien kiinni, kun taas puhdas ilma poistuu pussien kautta. Pussin pinnalle muodostunut pölykakku parantaa entisestään suodatustehoa. Kun pölyä kerääntyy pussin pinta-alalle tietylle tasolle, järjestelmä käyttää vastahuuhtelu-, tärinä- tai paineilmapulsseja pölyn poistamiseen pusseista ja siirtämiseen pölynkeräysastiaan, mikä varmistaa pölynkerääjän jatkuvan ja tehokkaan toiminnan.

Tämä tehokas erotusperiaate antaa pölynkeräilijöille etuja jauhinmyllysovelluksissa: ne kestävät suuria pölypitoisuuksia, mukautuvat korkeisiin lämpötiloihin ja korkeaan kosteuteen, niillä on säädettävä suodatustarkkuus ja ne ovat helppoja huoltaa. Jauhatusmyllyissä oikein suunniteltu pussikammion pölynkeräysjärjestelmä voi merkittävästi vähentää pölypäästöjä, pidentää laitteiden käyttöikää ja parantaa työntekijöiden työympäristöä.

Järjestelmän suunnittelu ja optimointi

Hiomakoneen pölynkerääjän suunnitteluun kuuluu muutakin kuin vain sopivan suodatinmateriaalin valinta; se sisältää myös kokonaisvaltaisen ilmamäärän, ilman nopeuden, paine-eron säädön ja pölynpoistotehokkuuden optimoinnin. Liian pieni ilmamäärä voi johtaa pölyn kertymiseen ja heikentää pölynkeräyksen tehokkuutta; Liian suuri ilmamäärä voi vahingoittaa suodatinpusseja ja lisätä huoltokustannuksia. Oikea ilmannopeus ja ilmavirran jakautuminen varmistavat pölyn tasaisen laskeutumisen ja tasaisen voiman jakautumisen suodatinpusseihin, mikä pidentää niiden käyttöikää.

Paine-eron valvonta ja automaattinen puhdistusohjaus ovat nykyaikaisten pussisuodattimien tärkeimmät suunnitteluominaisuudet. Seuraamalla järjestelmän paine-eron muutoksia reaaliajassa voidaan määrittää pussin puhdistuksen ajoitus ja varmistaa, että pussin pinta on aina optimaalisessa suodatuskunnossa. Tehdassovelluksissa tämä älykäs ohjaus ei ainoastaan paranna pölynpoistotehokkuutta, vaan myös vähentää energiankulutusta ja ylläpitokustannuksia.

Suodatinmateriaalin valinta ja vaikutus suorituskykyyn

Suodatinmateriaali on avaintekijä myllypussisuodattimien suorituskyvyssä. Yleisiä suodatinmateriaaleja ovat polyesteri, polytetrafluorietyleenillä (PTFE) päällystetty kangas ja aramidikuitu. Erilaiset suodatinmateriaalit vaihtelevat lämpötilan kestävyyden, kulutuskestävyyden, suodatustarkkuuden ja puhdistustehon suhteen.

Tehtaan korkean pölypitoisuuden ympäristössä suodatinmateriaalin kulutuskestävyys määrää suoraan järjestelmän käyttöiän. Korkean lämpötilan kestävät materiaalit sopivat olosuhteisiin, joissa materiaalien kitka tuottaa merkittävää lämpöä, kun taas päällystetyt materiaalit voivat parantaa pölyn suodatustarkkuutta ja vähentää hienojakoisen pölyn päästöjä. Oikean suodatinmateriaalin valinta ei vaikuta ainoastaan pölynpoistotehokkuuteen vaan myös laitteiston pitkän aikavälin taloudelliseen kannattavuuteen.

Asennuksen ja käytön hallinta

Pussisuodattimen asennuspaikalla ja kanavajärjestelyllä on merkittävä vaikutus tehtaan pölynpoistojärjestelmän kokonaistehokkuuteen. Ilmanottoaukon tulee olla mahdollisimman lähellä pölyn lähdettä pölyn kuljetusetäisyyden lyhentämiseksi ja kanavan kulumisen vähentämiseksi. Ilmanpoistoaukon rakenteen on varmistettava tasainen poisto, jotta vältetään takaisinvirtaus ja toissijainen pölyäminen.

Säännöllinen suodatinpussin kulumisen, puhdistuslaitteen toiminnan, paine-eron vaihteluiden ja pölynkeräyssäiliön tilan tarkastaminen ovat tärkeitä toimenpiteitä, jotta voidaan varmistaa myllypussisuodattimen tehokas toiminta. Oikea käyttö ja hallinta voivat pidentää suodatinpussin käyttöikää, ylläpitää pölynpoistojärjestelmän vakautta ja vähentää tehokkaasti ylläpitokustannuksia.

Sovelluksen arvo ja alan näkymät

Teollisuustuotannon ympäristö- ja turvallisuusvaatimusten kasvaessa myllypussisuodattimilla on laajat sovellusmahdollisuudet eri teollisuudenaloilla, mukaan lukien jauhekäsittely, malmin jauhatus ja kemiallisten raaka-aineiden käsittely. Ne eivät ainoastaan täytä ympäristöpäästöstandardeja, vaan myös säästävät energiaa, vähentävät kulutusta ja tehostavat toimintaa optimoidun suunnittelun ja älykkään ohjauksen ansiosta.

Tulevaisuudessa materiaalitieteen ja automaatiotekniikan kehityksen myötä myllypussin pölynkerääjät kehittyvät kohti korkeaa kulutuskestävyyttä, älykkyyttä ja modulaarisuutta, mikä tarjoaa tehokkaampia ja kestävämpiä ratkaisuja pölynhallintaan.